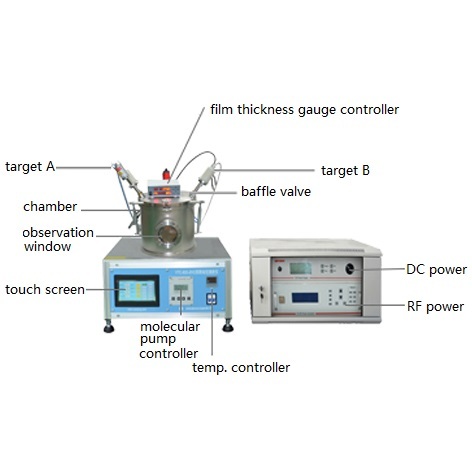

Doppelkopf-Hochvakuum-Magnetron-Plasma-Sputteranlage

Die VTC-600-2HD Dual-Head-Magnetron-Sputteranlage ist eine von unserem Unternehmen neu entwickelte Hochvakuum-Beschichtungsanlage zur Herstellung von ein- oder mehrlagigen ferroelektrischen, leitfähigen, Legierungs-, Halbleiter-, Keramik-, dielektrischen, optischen, Oxid-, Hart- und PTFE-Filmen. Die Anlage ist mit zwei Targetkanonen und zwei Netzteilen ausgestattet: einem HF-Netzteil für die Sputterbeschichtung nichtleitender Materialien und einem DC-Netzteil für die Sputterbeschichtung leitfähiger Materialien.

- Shenyang Kejing

- Shenyang, China

- 22 Werktage

- 50 Sets

- Information

Produkteinführung

Die VTC-600-2HD Dual-Head-Magnetron-Sputteranlage ist ein von unserem Unternehmen neu entwickeltes Hochvakuum-Beschichtungssystem. Sie eignet sich zur Herstellung von ein- und mehrlagigen Filmen wie ferroelektrischen, leitfähigen, Legierungs-, Halbleiter-, Keramik-, dielektrischen, optischen, Oxid-, Hart- und PTFE-Filmen (Polytetrafluorethylen).

Dieses System ist mit zwei Sputterkanonen und zwei Netzteilen ausgestattet – einem HF-Netzteil für das Sputtern nichtleitender Materialien und einem Gleichstromnetzteil für das Sputtern leitender Materialien. Optional kann ein stark magnetisches Target für das Sputtern ferromagnetischer Materialien konfiguriert werden. Im Vergleich zu ähnlichen Geräten zeichnet sich das VTC-600-2HD durch seine kompakte Bauweise, einfache Bedienung und breite Materialkompatibilität aus und ist somit ein ideales Instrument für die Dünnschichtpräparation im Labormaßstab für verschiedenste Materialsysteme.

Hauptmerkmale

1. Es ist mit zwei Zielkanonen ausgestattet, wobei eine HF-Stromversorgung für die Sputterbeschichtung nichtleitender Materialien und eine Gleichstromversorgung für die Sputterbeschichtung leitfähiger Materialien verwendet wird.

2. Es können verschiedene Dünnschichten mit einem breiten Anwendungsspektrum hergestellt werden.

3. Kleine Größe und einfache Bedienung

TTechnische Parameter

Produktname | VTC-600-2HD Doppelkopf-Magnetron-Sputteranlage | ||

Produktmodell | VTC-600-2HD | ||

Installationsbedingungen | 1. Anforderungen an die Werkbank: 2. Wasserversorgung: 3. Gasversorgung: 4. Belüftung: 5. Stromversorgung: • Einphasig: Wechselstrom 220 V, 50 Hz, 10 A. 6. Umgebungsbedingungen: • Betriebstemperatur: 25℃ ±15℃; Luftfeuchtigkeit: ≤55% RH ±10%. • Die Umgebung sollte trocken, staubfrei und frei von brennbaren oder explosiven Gasen sein. | ||

Hauptparameter (Spezifikation) | Kategorie | Spezifikation | Anmerkungen |

| Vakuumsystem | Vakuumkammergröße: D φ300 × H265 mm | - | |

Vakuumpumpenset: • Turbopumpe: Hipace 80 | Original Pfeiffer (Deutschland) | ||

| Basisvakuum: 5,0E-3 Pa (5,0E-5 hPa) | Vor der Beschichtung ist ein Vakuum im Untergrund erforderlich. | ||

Ultimatives Vakuum: 5,0E-4 Pa (5,0E-6 hPa) | Beeinflusst durch die Standortumgebung und die Systemdichtheit | ||

Betriebsdruck: 0,1–5 Pa (0,001–0,05 hPa) | Hauptsächlich Argon; reaktive Gase können hinzugefügt werden | ||

| Pumpgeschwindigkeit: • Vorlaufpumpe 1 m³/h; Turbopumpe 67 l/s | Die Saugzeit hängt von der Pumpgeschwindigkeit ab. | ||

PStromversorgungskonfiguration | Stromart und -menge: DC ×1, RF ×1 | Gleichstrom: für metallische Ziele, Hochfrequenz: für isolierende Ziele; (Optional kann ein starkes magnetisches Ziel mit dem Leistungstyp kombiniert werden) | |

Ausgangsleistungsbereich: • Gleichstrom: 0–500 W • HF: 0–300 W | Strom oderAusgangsmodus / Maximale Ausgangsleistung | ||

Anpassungsimpedanz: 50 Ω | Gewährleistet Effizienz und Stabilität der Energieübertragung | ||

Gasregelung | Arbeitsgas: Standardd: Argon (Ar) | Empfohlen: Ar, Reinheit 99,999 | |

Gasfluss(2 Kanäle) • Kanal 1: 1–100 sccm | DERDie verschiedenen Schutzgasarten können bei Bedarf individuell angepasst werden. | ||

Genauigkeit des Durchflussmessers: ±1 % FS | - | ||

| Rotierender Probentisch | Bühnengröße: Ø132 mm | ≈5,2 Zoll | |

Drehzahl: 1–20 U/min | Verbessert die Filmgleichmäßigkeit | ||

Heiztemperatur: RT~500°C | Oberflächentemperatur der Probenplattform | ||

Temperaturgenauigkeit: ±1°C | - | ||

Magnetron-Ziel | Zielmenge: 2 Stück | Kann unabhängig oder gleichzeitig verwendet werden | |

Zielgröße: Ø 2 Zoll, Dicke 0,1–5 mm | Die Dicke variiert je nach Zielmaterial | ||

Ziel-Substrat-Abstand: 85–115 mm einstellbar | Ein größerer Abstand verbessert die Gleichmäßigkeit, verringert aber die Rate leicht. | ||

Kühlmethode: Wasserkühlung | Wasserzirkulation zur Kühlung des Ziels | ||

Abscheidungsleistung und Sonstiges | Filmgleichmäßigkeit: ±5 % (bei Substrat mit Ø 100 mm) | Schlüsselfaktoren: optimierter Ziel-Substrat-Abstand und Rotationsgeschwindigkeit | |

| Filmdickenbereich: 10 nm–10 µm | Übermäßige Dicke kann zu Spannungsrissen führen. | ||

Maximale Eingangsleistung: • Haupteinheit: 500 W; • HF-Netzteil: 1100 W; • Gleichstromversorgung: 750 W | Die Haupteinheit, das HF-Netzteil, das Gleichstromnetzteil und der Schichtdickenmonitor werden alle unabhängig voneinander mit Strom versorgt. | ||

| Eingangsleistung: • Einphasiger Wechselstrom 220 V, 50/60 Hz | |||

Abmessungen der Haupteinheit: 600 mm × 750 mm × 900 mm | Höhe bei geöffnetem Deckel: 1050 mm | ||

DERGesamtabmessungen: 1300 mm × 750 mm × 900 mm | ICHBeinhaltet Steuer- und Pumpenraum | ||

| Gesamtgewicht: 160 kg | Kompakte Bauweise mit geringem Platzbedarf | ||

Standardzubehör

| NEIN. | Name | Menge | Bild |

| 1 | Gleichstromversorgungs-Steuerungssystem | 1 Satz | - |

| 2 | HF-Leistungsversorgungs-Steuerungssystem | 1 Satz | - |

| 3 | Schichtdickenüberwachungssystem | 1 Satz | - |

| 4 | Turbopumpe (Deutsche Importe oder Inland mit höherer Pumpgeschwindigkeit)) | 1 Einheit | - |

| 5 | Kühler | 1 Einheit | - |

| 6 | Polyester-PU-Schlauch (Ø6 mm) | 4 m | - |

Optionales Zubehör

| NEIN. | Name | Funktionskategorie | Bild |

| 1 | Verschiedene Zielmaterialien wie Gold, Indium, Silber, Platin usw. | Optional | - |

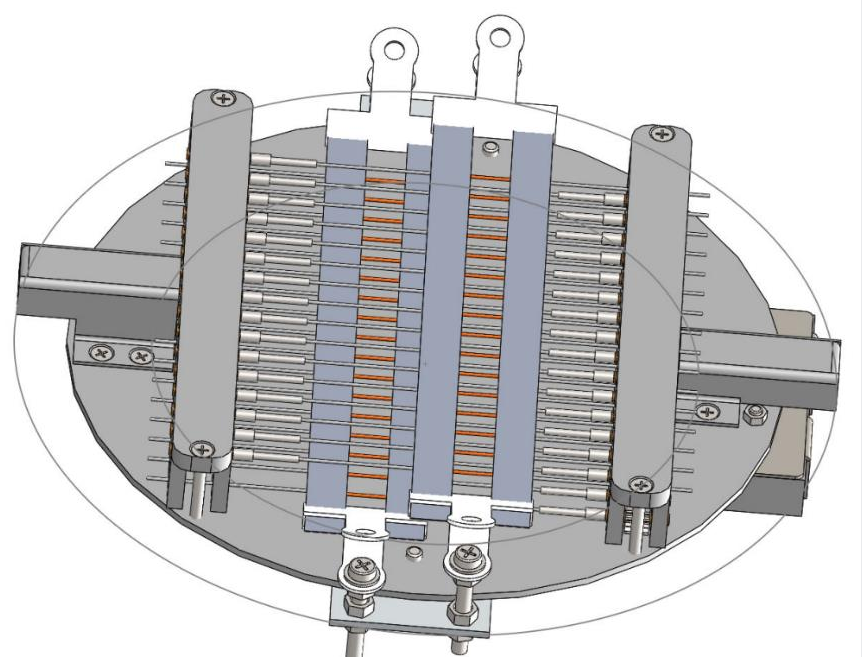

| 2 | Optionales starkes Magnettarget zum Sputtern ferromagnetischer Materialien | Optional | - |

| 3 | Doppelschichtige rotierende Beschichtungsvorrichtung | Optional |  |

Garantie

Ein Jahr eingeschränkte Garantie mit lebenslangem Support (ausgenommen sind durch unzureichende Lagerbedingungen verursachte Rostschäden).

Logistik